・複雑な薬品配合の難しさ

ゴムの性質を決定する薬品配合は、製品の品質に直結する非常に繊細な作業です。

見た目や名称が似ている薬品の誤使用は、製品の性能に重大な影響を及ぼす可能性がありました。

・作業員の負担と計算間違いのリスク

多数の原料を扱う中で、経験豊富な作業員でなければ正確な計量が困難であり、

また、主原料のゴムの使用重量によって、薬品重量も変更する必要があり、倍率計算なども現場の担当者が行うため計算間違いがおこっていました。

・在庫管理の複雑さ

開封済みの原料の残量を正確に把握するためには、頻繁な再計量が必要であり、棚卸や発注作業に大きな負担となっていました。

・適切なシステムの不在

これらの課題に対応するため、同社は長年システムの導入を検討していましたが、

原料の在庫管理と計量に特化した適切なシステムが市場に存在していないという問題に直面していました。

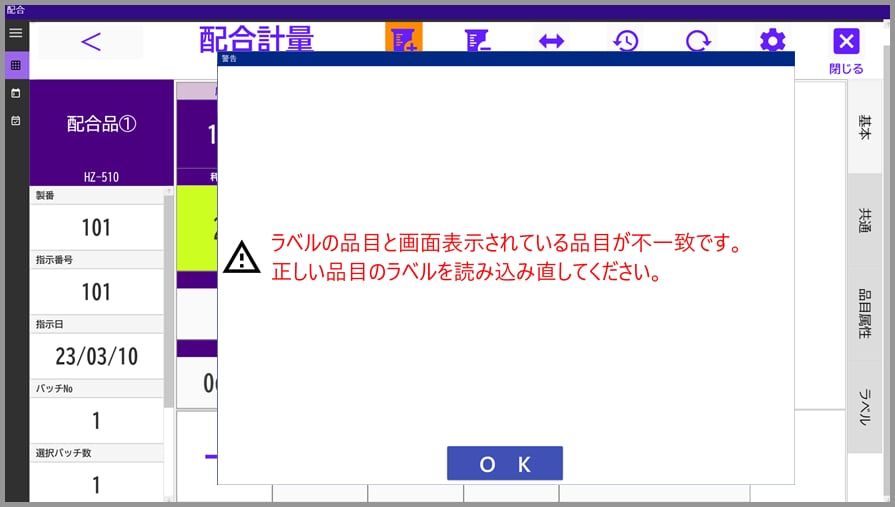

原料が入荷する際に、在庫ラベルを発行し、ラベルの中に印字されている二次元コードを照合することでチェックを行います。

品名のチェックはもちろん期限切れ原料の使用防止や先入先出しチェックなども行うことができます。

↑ 在庫ラベルスキャン時に品目が異なる際のエラー表示。

配合比率をシステムに登録し、主原料を重量を計量又は手入力することで原料構成配下にある指示重量を自動で計算し

反映します。配合表を見ながら、一つ一つ計算する手間が省け計算ミスによる間違いがなくなり、作業効率が向上しました。

↑配合作業指示作成画面

↑配合作業指示作成画面

計量反映時に自動的に引当原料から出庫処理を実行します。期限情報などの書き換えも品目マスタルールに従って自動で行います。

また、こぼした時などの原料重量が変更した際、残分の計量も行うことができ、計量器に置くだけで在庫数量を調整することができます。

これらの機能により、より正確な原料在庫情報をリアルタイムに把握することができます。

↑配合計量画面

↑配合計量画面

導入の流れはあくまで一例です。